世界最高峰の食品安全認証規格

FSSC22000にトライ!

~キックオフから認証審査まで~

今回は「前提条件プログラム(PRP)」をテーマに、具体的な取り組みのポイントを説明したいと思います。

PRPで大事なのは法規制順守とルールの文書化

CodexのHACCPも日本のHACCPも、前提条件プログラム(以下、PRP)の重要性は述べられています。ですが、重要であるとしているだけで、はっきりとした要求事項としては述べていません。食品安全衛生マネジメントシステム(以下、FSMS)規格の大きな特徴は、PRPを明確に要求事項として記述しているところにあります。

では、なぜ日本ではこれまでPRPの要求事項がなかったのでしょうか。それはおそらく、「業界ごとにレベルが違う」という理由からだろうと思います。例えば、肉屋さんと魚屋さんの衛生管理プログラムはレベルが異なっていていいのだということです。もちろん、レベルは違っていていいのですが、そのレベルが違うことでハザードを生み出していてはいけません。そこでFSMS規格では、肉屋さんなら生の肉を扱っていることによる特有のハザードがあるはずで、そのハザードを発生させないPRPを構築してください、と言っているのです。それをISO 22000:2018では「8.2.4 前提条件プログラム(PRP)」のa)〜i)で、ISO/TS 22002-1では「4.1〜18.1」で求めています(図表2)。規格には具体的な内容の記載はありません。なぜなら、組織の規模・業態・取り扱い製品によって内容が異なるからです。

図表2 ISO22000 の8.2.4前提条件プログラム と ISO/TS22002-1の関係

PRPに取り組むにあたって大事なことは法規制をきちんと守るということです。自分たちの作業のやりやすさだけを考えてはダメです。日本では、食品安全基本法、食品衛生法、JAS法や食品表示法など、いろいろな法律・規制に則って食品が作られ、流通しています。こういった法令・規制要求事項を明確にして順守するPRPを規格は求めています。

不思議なことに、規格はPRPの文書化を要求していません。あくまで、「文書で規定することが望ましい」としているだけです。ただし、文書は作らなくていいと言いながら、要求していることがあります。それは、モニタリングや検証の方法を決めておくことです。ということは、ベースになるルール(手順や指示)を作っておかないと、モニタリングや検証もできないわけです。ですので、日本の多くの食品会社は、そのベースとなるルールを何らかの形で文書化しています(図表3)。

図表3「 8.2前提条件プログラム(PRPs)の要求事項」

組織は、次のことを考慮することが望ましい:

ISO/TS22002シリーズの該当するパート:

該当する規格、実施規範及び指針。

8.2.4 PRP(s)を確立する場合、組織は、次の事項を考慮しなければならない:

・建造物、建物の配置、及び付随したユーティリティ:

・ゾーニング、作業区域及び従業員施設を含む構内の配置:

・空気、水、エネルギー及びその他のユーティリティの供給:

・ペストコントロール、廃棄物及び汚水処理並びに支援サービス:

・装置の適切性並びに清掃・洗浄及び保守のためのアクセス可能性:

・供給者の承認及び保証プログラム(例えば、原料、材料、化学薬品及び包装):

・搬入される材料の受け入れ、保管、発送、輸送及び製品の取扱い:

・交差汚染の予防手段:

・清掃・洗浄及び消毒:

・人々の衛生:

・製品情報/消費者の認識:

・必要に応じて、その他のもの。

文書化した情報は、PRP(s)の選択、確立、適用できるモニタリング及び検証について規定しなければならない。

規格が要求するPRPの90%は日本の食品工場にすでにある

日本の食品工場には、規格が要求するPRPの90%くらいはすでにあると私は考えています。ただ、問題はそれがルールとして明確になっているかどうかです。ここがポイントです。私が監査などでPRPについて質問すると、担当者から「あります」「やっています」という答えが返ってきても、実際に詳細に話を聞いていくと、ルールが曖昧である場合が多々あります。ここが落とし穴です。

1つの事例でご説明しましょう。ある組織では、清潔区域に入る前に「靴を履き替える」というルールがありました。そして、この他にもう1つ、「靴底を洗う」というルールもありました。そこで私は、担当者に「どっちでもいいんですね?」と尋ねると、「いや、本当は靴を履き替えるのがルールなんです。ところが、靴が足りないので、靴底を洗って入ることもOKにしています」とおっしゃるので、「じゃあ、靴底を洗うというやり方でもいいんですね?」と念を押すと、「いや、そこは明確ではなくて、暗黙の了解ということで・・・」とお答えになりました(笑)。ここはルールとして、はっきりしておかなければなりません。「そこは臨機応変で……」と言われる組織もありますが、ルールを明確にしておかないと、ルール通り実行されたかどうかの検証ができませんし、修正もできません。

ルールはあるのだけれど、それが明確化できていない組織は、それを明確にすることでPRPの大部分ができてしまうことがあります。先ほど、「日本の食品工場には、規格が要求するPRPの90%くらいはすでにある」と言ったのは、そういう意味です。ですから、まったく一からPRPを構築する必要はありません。今まであるルールをすべてテーブルの上に載せてみて、それらが明確であるかどうかをチェックして、明確でないものは明確にすればいいのです。そうすると、ISO 22000やFSSC22000が要求することに、だんだんはまってくると思いますので、まずはそこに取り組んでください。

食品に近いハザードや交差汚染は特に注意する

CCP(重要管理点:Critical ControlPoint)やOPRP(オペレーション前提条件プログラム:Operation Prerequisite Program)に特定されるほどではないけれども、頻度が多い、あるいはかなり重篤性があるハザードなら、PRPで管理する対象としなければなりません。その際、食品に近いところにあるハザードなのか否かを見極め、メリハリを付ける必要があります。

例えば、食品工場でコンプレッサーのエアーを使っているとします。その圧縮空気がコンベア上を流れる食品に直接吹き掛けられるのであれば、そのコンプレッサーには食品グレードのオイルを使う必要があります。食品グレードであれば、万が一オイルが食品に混じっても、健康被害になりません。そういったことがきちんと管理できるPRPになっていることが重要です。

また、食品に直接触れている人、機械、包材などは、特に注意が必要です。昨年、浜松市の小学校で起きたノロウイルスによる集団食中毒事件は、給食用の食パンを人が直接触ったことによるものです。食品に直接人が触れる、こんな危ないことはありません。人の他には、食品を運ぶコンベアなどの機械、原材料を入れているビニール袋などの包材についても、注意を怠ってはいけません。

FSSC 22000では、原料と包材と中間製品と最終製品は、それぞれ別の場所で保管することを要求しています。英語でsegregation(隔離)という用語を使っています。欧米人は「それぞれ独立した場所に置かないと交差汚染をする」という考え方をします。では、日本の食品工場で、それらを別々の独立した場所で保管しているかというと、そこまでできないところが多々あります。できない場合は、交差汚染をするチャンスがあるのかないのか、そこを見極めておかなくてはなりません。

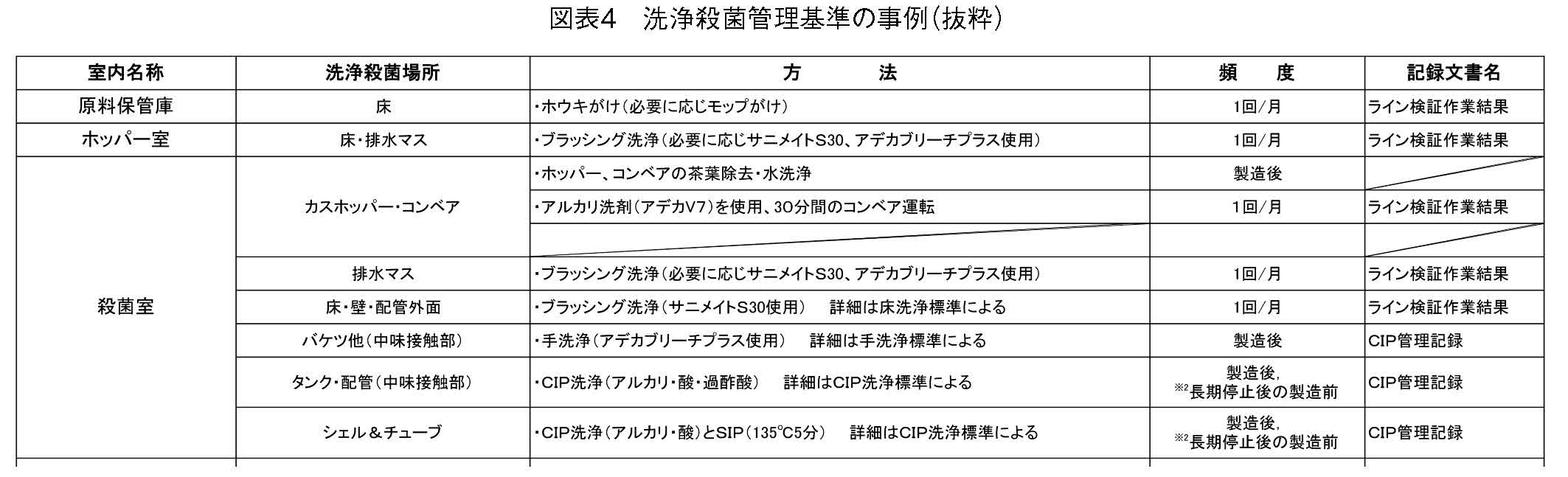

PRPは作業に直結していますから、作業効率がポイントになります。例えば、洗浄(図表4)や清掃などの作業効率が悪いということは、複雑だということです。複雑だとムラやムダができますから、不安定要素をはらむことになります。つまり、製造工程の中で効率が悪いPRPを構築すると、問題が起きる可能性が高くなるわけです。

手順書作りに必要な現場担当者の参加 事務局は裏方に徹すること

今度は、PRPの構築・運用に関わる人の問題を取り上げてみましょう。PRPを構築するにあたっては、現場の方々の協力が不可欠です。事務局が、現場のことを知らないままPRPを構築し、それを現場に押しつけてはいけません。PRPは、現場の担当者が使いこなせる内容でなければなりません。よくあるのが、現場側の「事務局はこういうふうにやってくれと言ってるんですが、実際はこれではできないのです」という言い分です。これは大変危険です。もちろん私は、PRPは現場の人が作るものだと言っているのではありません。事務局がPRPを構築する場合、現場の意見を尊重し、現場でできるかどうかを確認することが重要だということです。

PRPの手順書で効果的なのは、絵や写真を使って、ビジュアルにすることです。現場に対しては、文字を読ませるよりも、見ただけでパッ分かるようにするのがよいでしょう。現場の若い人たちは、PCやデジカメの操作が得意ですから、PCを使って手順書に写真を貼り付けたり、マークを入れたりすることを簡単にやってのけます。ですから、現場の若い方に手順書づくりを手伝ってもらうのがいいでしょう。

現場の方々が手順書を作るメリットはこのほかにもあります。例えば、食品工場はシフトを組んでいる場合が多いので、同じ職場を3交替制で作業をしているなら、違うシフトの3人が手順書を作成すると、それぞれ他の人の手順書を見て、「あれ?私とやり方が違う」と気づくかもしれません。この違いが分かっただけでも、現場の方々が手順書を作る効果が十分あります。このあとは、その3通りのやり方を比較検討して、より良い手順書を作ればいいのです。

一方、事務局は文書の体系だけを考えればいいと思います。文書のタイトル、ナンバリング、ワープロでの清書、そういった裏方の仕事に徹することです。事務局が勝手に手順書を作成して、うまくいったためしがありません。他人の作ったものを従順にやる人はあまりいません。どっちかというと反発します。ですから、できるだけ現場の方々を手順書づくりに関わらせることです。自分が関わったものは、まじめにやります。そうするとPRPは現場にうまく根付いていきます。

手順書に示されたルールには「〜しなさい」という文言が並んでいる場合が多いのですが、逆に私は、「〜してはいけません」という書き方も重要だと思います。「これだけはやってもらっては困る」ことを強調するわけです。「これだけは」という注意事項を、手順書の中に含ませることが大事だと思います。

例えば、「原材料Aと原材料Bを投入して混ぜてください」という手順書があったとします。すると、投入してから混ぜるよりも、投入する前に混ぜてから投入したほうが作業が楽なので、そうしてしまう場合があります。そんな時は、手順書に「投入する前に混ぜることはやめてください」という注意事項を入れる必要があります。

普段の観察力を養うことが大事チェック機能は明確に

日本人はチェックが苦手です。チェックする前に先に対応してしまい、その結果失敗することが多々あります。まずはチェックをして、どのような対応が必要かどうかを判断することが大事です。

そのためには、正常で動いている状態というのを身につけておく必要があります。そうでないと、異常がどういう状態であるのか分かりません。正常な音、熱、振動、形状など、理屈ではなく、体に染みこませる必要があります。異常を知らせる機器が必ずしも付いているとは限らないからです。普段の観察力を養っておくことが大事です。

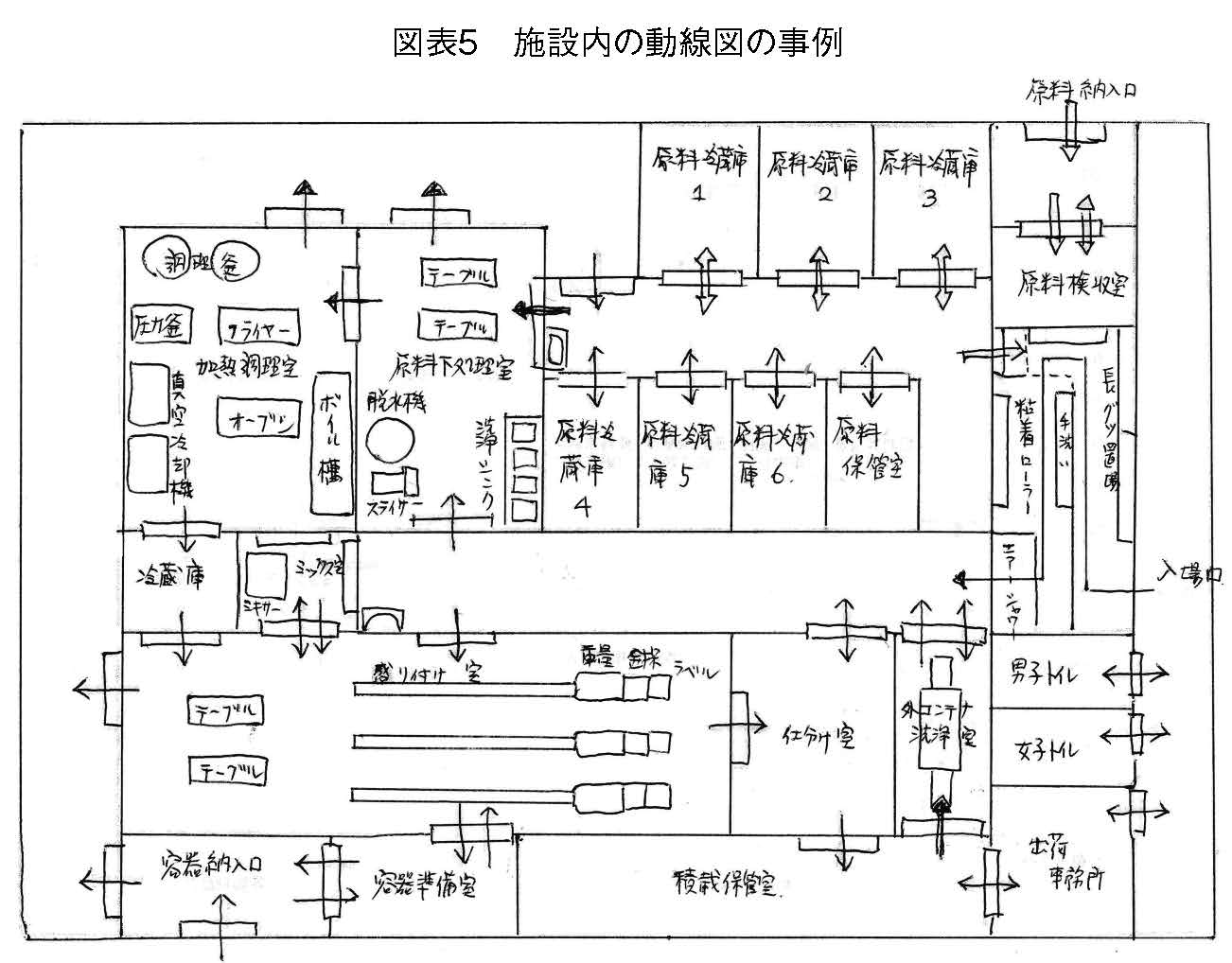

観察力のベースは、モノの動きを見ることです。風の流れとか、原材料の流れ、人の流れ、こういった流れを表す線を「動線」と呼びますが、動線を踏まえた上でPRPを考えないといけません(図表5)。なぜなら、たいていは動いている時に悪さをするからです。動いていない時は悪さをしません。

例えば、工場のフィンが汚れているとします。フィンが止まっている時はそれほど問題は起きないのですが、フィンが動いて汚れを周囲に撒き散らすと問題が起きます。ある工場で汚れたフィンから出る風の下で異物検査をしておられましたが、これなど、異物を取り除くのではなく、異物を入れる作業をしているのも同然です。

最後に、チェック機能の明確化について述べておきます。例えば、「担当者は部屋を週に一度掃除し、それを記録に残すこと」というルールがあるとすると、記録に掃除した印として○が付いているかどうかだけをチェックしている組織があります。やはり現場も見ないと、本当に担当者が掃除をやったのかどうかは分かりません。さらに、週1度の掃除で適切なのかどうかも分かりません。まずは、ずっと継続的に現場を見て、1週間に一度、確かに掃除が実施され、その間隔での掃除で十分であることを確認することが大事です。5Sパトロールや安全衛生パトロールなどとうまくコラボレーションしながらチェックするといいでしょう。