食品工場の多くが悩み、食品回収事例の中で最も多いのが異物混入を原因としたもの。異物混入が減らない理由の一つに、消費者の目が年々厳しくなっていることが挙げられるが、一方で食品工場側の対策が対症療法的なものにとどまっていることも否定できない。さらに昨今の食品回収事例を見ると、企業に対する個人的なクレームを掲示板やSNSに投稿し、その情報が拡散するというケースが出てきており、新たな対応も求められている。

そこで今回は、異物混入を防ぐためのマネジメントシステムづくりとウェブリスク対策について取り上げるとともに、ユニークな視点から異物混入対策に取り組む食品企業の事例やさまざまな技術を紹介する。

異物混入を防ぐマネジメントシステムづくり

異物混入の真の原因究明を行い改善を目指すための

マネジメントシステムの構築について解説する。

同じ失敗の繰り返しを防ぐために

食品への異物混入問題は日常茶飯事といえますが、それらの食品を製造している企業は本当の原因をつかんだ上で適切な対応ができているでしょうか。同じような問題が繰り返し発生することが全くない状況といえるでしょうか。一企業のことではなく食品業界全体で捉えてみると、甘い対応があるかもしれません。

筆者は製造現場を30年以上経験する中で多くの失敗をしてきました。現在は監査員やコンサルタントなどの第三者として工場の実態を観察する機会に恵まれています。それらの経験から、工場で起きていることをどのように捉えるべきか、また、同じ失敗を繰り返さないように、他にも展開できる類似の問題をそのままにしないために、どのような考え方が必要かをお伝えしたいと思います。

食品への異物混入の実態

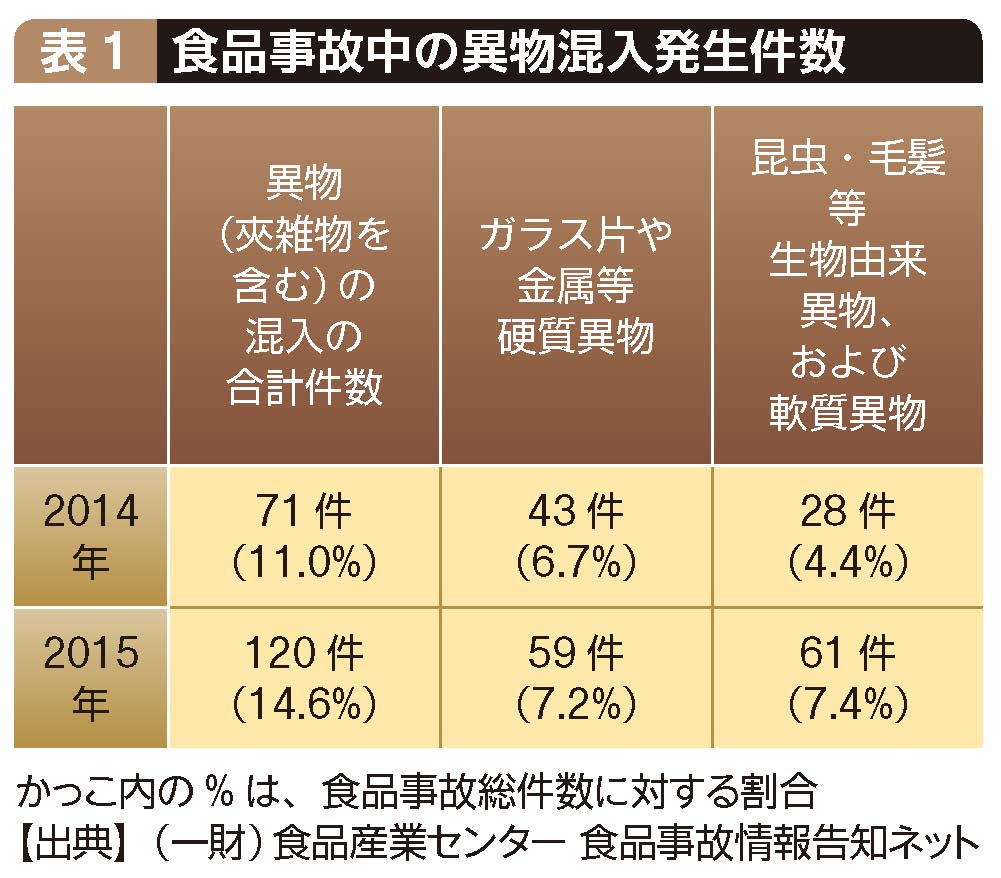

食品への異物混入を(一財)食品産業センターの食品事故情報告知ネットから統計的に見てみると、2014年は71件、15年は120件に及んでいます(表1)。

ここで、「異物」とはそもそも何を示すのかを知っておくことも重要です。本来、食品中に入ってはならない物質を総称して「異物」としています。その中で健康に悪影響を及ぼす可能性があるものとしては、ガラス片、金属片、鋭利な物質、硬質なものなどがあります。一方、消費者が不快に感じるものが、毛髪や一般的なごみなどです。これらによる健康被害があろうがなかろうが、消費者はそのような物質を購入したつもりがないことで非常に驚嘆し、時と場合によっては憤りを感じるわけです。

ここで、「異物」とはそもそも何を示すのかを知っておくことも重要です。本来、食品中に入ってはならない物質を総称して「異物」としています。その中で健康に悪影響を及ぼす可能性があるものとしては、ガラス片、金属片、鋭利な物質、硬質なものなどがあります。一方、消費者が不快に感じるものが、毛髪や一般的なごみなどです。これらによる健康被害があろうがなかろうが、消費者はそのような物質を購入したつもりがないことで非常に驚嘆し、時と場合によっては憤りを感じるわけです。

では、具体的にどのような異物が混入していたかを見てみると、ガラス片や金属等硬質異物、いわゆる重篤性が高くなる可能性があるものが、14年は43件、15年は59件となっています。一方、昆虫・毛髪等生物由来異物、及び軟質異物は、14年が28件、15年が61件という結果になっています。

ここで申し上げたいのは、工場の敷地内や加工場内、工程中、機械装置の中で、食品の中身が接触するもの(施設・機器・器具など)の材質や特性、消耗する度合いについて、多くの方があまり認識していないのが現状だと思われるということです。食品が接触するものに関する情報の入手が大切です。

異物混入の「本当の理由」

消費者や納入先からの苦情が発生すると、いわゆる「調査報告書の作成とおわび」をするのが通例です。ここでは、一義的に納得していただくことを念頭に置くことが最優先にされています。従って、報告後に内容を納得してもらうと、担当者は胸をなで下ろしてホッとするわけです。しかし、その後に追加で調査する機会があるかどうかを考えてみると、別の業務が優先されることが多く、本当の原因を追究することはものもあります。本来置いておくべき場所が指定されているにもかかわらず、製品の中身に近い所に放置したことによって混入するケースなどです。筆記用具や手袋、パッキンなどを定数定位置管理する必要があるゆえんです。意図的な混入を防ぐ方法には、工場内への持ち込み品の制限などがあります。▼建屋などの加工環境や設備・装置から異物が混入することを考慮してください。機械や装置は複雑であればあるほど観察しにくい傾向にあり、始業点検など周期を決めて使用する担当者の目で観察・点検(目視確認)しないと分からないことが多くあります。そのために必要な力量を明らかにし、その知識の習得や訓練を受けておくことが重要となります。▼使用する原料に最初から混入していると少ない傾向にある││これが実態ではないでしょうか。本当の理由を追究する機会を失うことにより、いつかまた同様の問題や近い現象に遭遇することになります。つまり、ここで苦情原因の真実をつかんでおくことがいかに重要であるかは、いまさら申し上げる必要はないでしょう。

原因を追究する側の組織内の体制に着目してみると、大概の場合、窓口である品質管理や品質保証の部門が調査の陣頭指揮を執ることが多くなります。しかし、これらの方々が工場の作業のやり方や機械について精通しているかというと、そうとは言い切れません。工場の中にはそれらについて一番詳しい方がいるはずです。その方に表舞台に出ていただくチャンスをつくる必要があり、その方々がチームになっていることが大事です。HACCPチーム、食品安全チーム、食品安全委員会などの存在がこれに当てはまります。これが専門家チームの編成の目的です。

原因の特定は真実の追求から始まる

次に、「異物が混入する」という事実を知ることが重要です。混入するにはその機会があるわけですから、要因、つまり原因があり、例えば、「部品が緩んで脱落してしまった」「換気扇やフィルターにほこりがたまり、風によって飛んで食品に付着してしまった」「コンベヤのカバーが割れていて、そのかけらが入ってしまった」「窓の網戸が破けていて虫が部屋に侵入し、食品に付着してしまった」など、いろいろな原因が見つかります。

もともとはないはずのものが、時と場合によって混入するわけですが、この要因を前もって知っておけるかどうかが異物混入防止の鍵を握っており、それが混入の予防につながります。HACCPの手法では「ハザード発生要因」「危害発生要因」と言います。このとき、原因や要因は単独でなく、複数の要因により複雑なメカニズムとなっている場合があることを捉えておくことも大事です。

多くの方が「こんなことはあるはずがない」と希望的に考えがちですが、「こんなこともある」という懐疑的な物の見方をすることも重要です。

「本当の原因特定」の秘訣

製造の工程管理や製品検査で異物混入に気付いていながら販売するのは論外として、これらの管理・検査で異物混入が分からなかった場合、あらためて原因を追究しなければ異物混入を再度発生させることになってしまいます。そこで、原因特定の秘ひ訣けつを考えてみました。

製品の製造に当たり、どのような業種でも共通するキーワードがあります。それは、「製造・加工するときの作業をする人」「加工時に使用する機械装置」「加工する原料や資材」「加工するときの製造条件」です。これらを通常、英語の頭文字を取って「4M」と言っています。整理すると次のようになります。

作業する人(Man)の原因(図1)

▶作業者から直接混入する異物の代表格が毛髪です。それを防ぐために、決められた服装に着替えて身だしなみを整えています。また、作業者が誤って混入させるものもあります。本来置いておくべき場所が指定されているにもかかわらず、製品の中身に近い所に放置したことによって混入するケースなどです。筆記用具や手袋、パッキンなどを定数定位置管理する必要があるゆえんです。意図的な混入を防ぐ方法には、工場内への持ち込み品の制限などがあります。

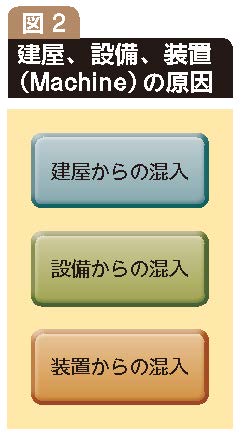

建屋、設備、装置(Machine)の原因(図2)

▶建屋などの加工環境や設備・装置から異物が混入することを考慮してください。機械や装置は複雑であればあるほど観察しにくい傾向にあり、始業点検など周期を決めて使用する担当者の目で観察・点検(目視確認)しないと分からないことが多くあります。そのために必要な力量を明らかにし、その知識の習得や訓練を受けておくことが重要となります。

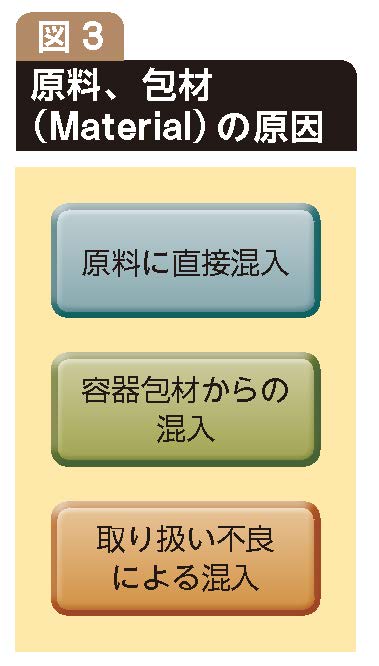

原料、包材(Material)の原因(図3)

▶使用する原料に最初から混入しているという認識が必要なケースもあります。グレードによっては、出荷前検査の工程がない場合も多いのです。コスト削減が原因のそのようなケースを多く目にしますが、その場合、そのまま使用するのはかなり困難です。仕入れ先が検査工程をスキップしていないか、使用前に確認を怠ると元のもくあみとなります。包装資材も同じです。荷受け、構内の輸送、保管などの各作業で異物混入が発生することもあります。適切な取り扱い管理が必要です。

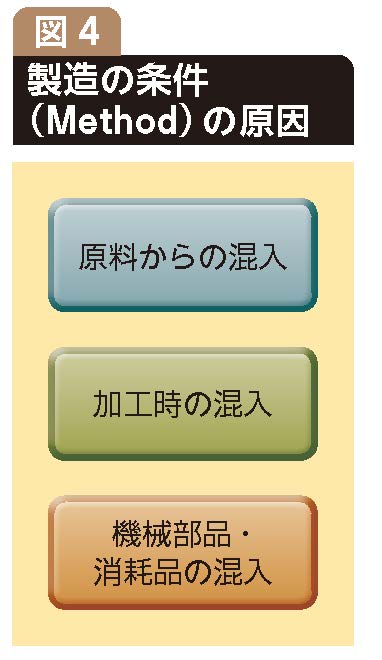

製造の条件(Method)の原因(図4)

▶原料処理作業中の異物混入は、使用原料の計量など前もって準備する際の環境に左右されます。フィルターによるろ過や原料を覆うカバーの有無、冷蔵保管中の周囲からの混入など、いろいろなケースがあります。人や物の動き、風の流れ、廃棄物の動きなどの実態を調査しておくと、以前は気付かなかった現象が明確になります。

以上、簡単に要因や原因を述べましたが、異物混入の発生原因をそれぞれの側面で事実だけを明らかにすることが非常に重要です。発生した形態をきちんと捉えることが次のステップとなります。言い換えれば、混入した箇所は工程の最初なのか途中なのか、それとも包装後に二次的に入ったものなのかによって、対策内容が大きく変わるということです。

以上、簡単に要因や原因を述べましたが、異物混入の発生原因をそれぞれの側面で事実だけを明らかにすることが非常に重要です。発生した形態をきちんと捉えることが次のステップとなります。言い換えれば、混入した箇所は工程の最初なのか途中なのか、それとも包装後に二次的に入ったものなのかによって、対策内容が大きく変わるということです。

食品安全マネジメントシステムの規格では、ハザード(異物混入)を管理する際、どのようなときにどのような程度で混入するかを明確にすることを要求しています。つまり、発生要因を明らかにすることがハザード分析の第一義的な目的になっています。めりはりを付けた上で、管理方法を見直していくことになります。

再発防止策の立て方のこつ

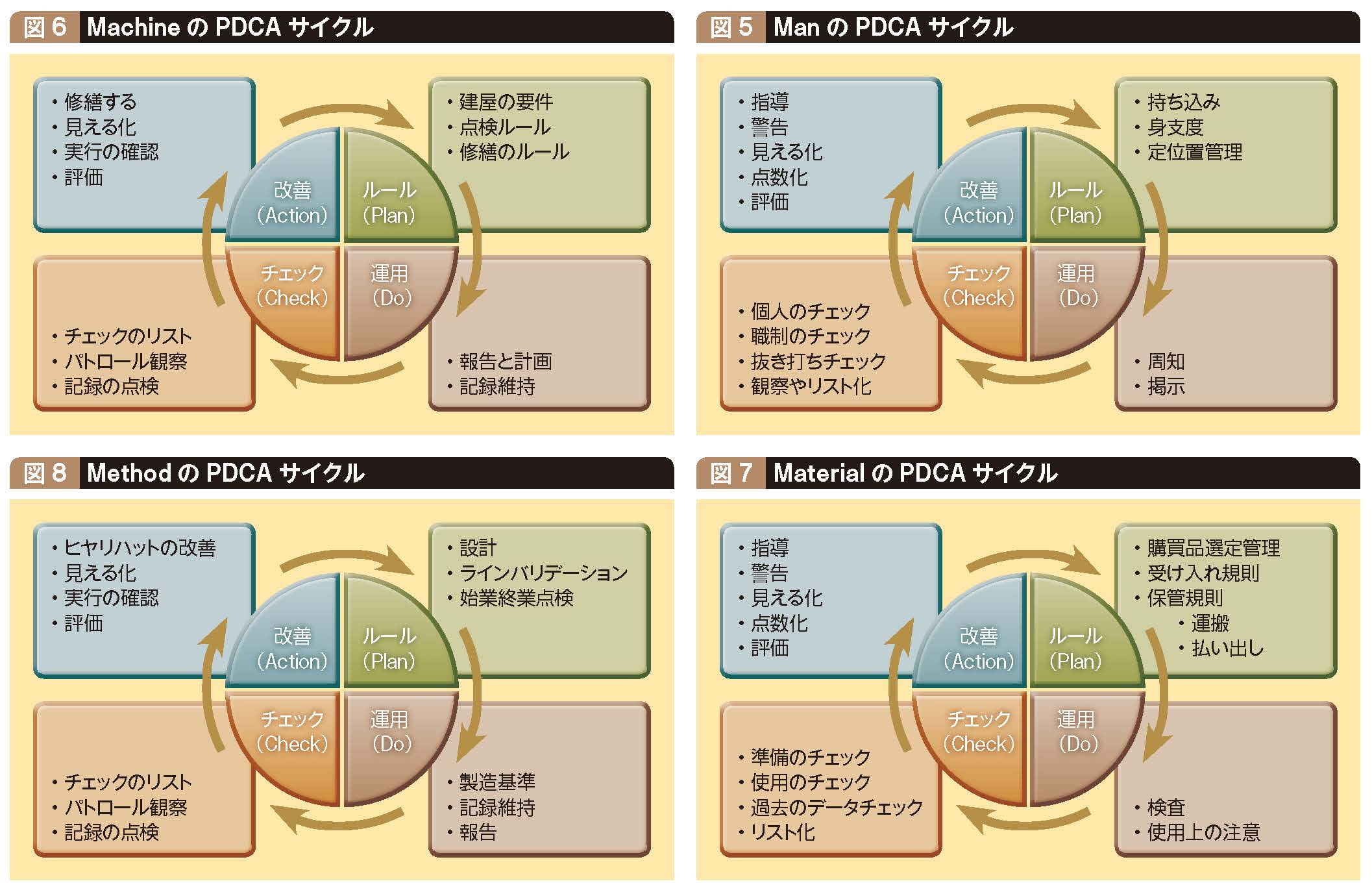

このように4Mの切り口で原因が特定できたら、次はきちんと対策を講じます。その手法がPDCAサイクルです。Plan を社内のルール、Do を運用、Check を振り返り、Action を改善として整理してみました。PDCAの規則に沿って、その内容を点検してみると参考になります。

例えば作業者の場合、「衛生管理の社内ルールは明確にされていますか」「きちんと運用されていますか」「運用の実態を観察していますか」「できていないことがあったらその原因を見つけて対策を立て、改善をしていますか」「対策と改善すべきルールを明確にしましたか」というように、PDCAの観点で一つ一つ確認します(図5)。同様に機械装置(図6)と使用する原料・包材(図7)の管理の実態も確認してください。作業方法についてもルール、運用、点検、改善の確認をします(図8)。対策を講じるとき、改善を真っ先に行いがちですが、PDCAの順番をスキップしてしまうと長続きしない対策内容になるか、または再発防止のための本当の対策にならないことが多くなるので、ここは注意を要します。

多くの対策をよく精査してみると、社内のルールには触れずに「今後はこのようにしていく」という内容に終始しているケースが目に付きます。また、ルールがあっても守られていないなら、その周知や徹底のための教育が必要になることもあります。きちんと運用していたかの振り返りの点検をしていなかったことが歯止めとして機能しない原因であれば、点検内容を決めなければなりません。できていない理由に対する改善を実施していくことが肝心で、PDCAのスパイラルをきちんと回していくことが、課題を克服する有効な手段になるのです。この手助けをしているのが先に触れた食品安全マネジメントシステムの規格であり、もう少し基準を高めたFSSC22000の規格となります。

多くの対策をよく精査してみると、社内のルールには触れずに「今後はこのようにしていく」という内容に終始しているケースが目に付きます。また、ルールがあっても守られていないなら、その周知や徹底のための教育が必要になることもあります。きちんと運用していたかの振り返りの点検をしていなかったことが歯止めとして機能しない原因であれば、点検内容を決めなければなりません。できていない理由に対する改善を実施していくことが肝心で、PDCAのスパイラルをきちんと回していくことが、課題を克服する有効な手段になるのです。この手助けをしているのが先に触れた食品安全マネジメントシステムの規格であり、もう少し基準を高めたFSSC22000の規格となります。

また、社内のルールの曖昧さには、5W1Hの要素が明確になっていないケースが多いのが事実です。例えば、「徹底すること」だけでは従業員には分かりません。「誰が、何を、いつ、どこで、何を目的に、どのように」という要素が知らされていないと、分からないまま放置されてしまいます。

仕組みで回すことで効率がさらに良くなる

異物混入の発生防止については前述の通りですが、落とし穴もあります。それは、異物混入製品の流出防止も考えておく必要があるということです。先に述べた内容は発生原因と対策についての考え方ですが、それだけでは不十分です。なぜなら、消費者に異物混入製品を提供したわけですから、なぜ企業の中にとどめておけなかったのかを明確にした上で対策を検討しなければならないのです。

この現象にも必ず原因があります。社内で発見していたにもかかわらず社外に出してしまったケースや、検査体制の不備など、原因はいろいろなところにあります。また、原因が複合的なケースもあります。この原因も先ほどの4Mで検討すると明確になります。

次に対策ですが、ここでもPDCAの手法が使えます。整理していくと具体的な対策が見えてくるものです。例えば、従業員の検査により異物を除去しているのであれば、必要な知識や技能が維持されているかを検証することが重要です。また、検査機に頼っているなら、必ず検査精度を確認しておくことが大切です。これらのことをおろそかにしていたなら、一つ一つ決めていくことになります。表2にそのポイントを示します。

ルールが明確になっていないと実行しようがなく、点検もせずに改善につながらなくなってしまいます。また、点検まではしっかりやっていても、改善すべき課題と対策を決めておかないと、いつか実施しなくなることもあります。早いうちに問題の芽を摘むことが大切です。

ルールが明確になっていないと実行しようがなく、点検もせずに改善につながらなくなってしまいます。また、点検まではしっかりやっていても、改善すべき課題と対策を決めておかないと、いつか実施しなくなることもあります。早いうちに問題の芽を摘むことが大切です。

性善説の検証の進め方

われわれ日本人は、一度決めたルールは絶対に守ることを小さいときからしつけられています。しかし、ルールを守れなかったことには二つの理由があります。

一つは、単に忘れていて実施しなかったというシンプルな理由です。もう一つはそのルールが実際には実行できない決まり事であるということです。例えば、ルールそのものが複雑だったり、作業する人が実際はいなかったり、道具がなかったり、記録用紙が準備されていなかったりなどです。そのため、点検(検証・チェック)はルールの見直しをするための機会を設けていると考えるべきです。最適な方法を従業員の皆さんで検討することが大事です。押し付けずにモチベーション向上につながる機会を設けるようにしてください。

課題を解決できるマネジメントシステムに

ここで、HACCP原則のハザード分析を実施する目的は何かを考えてみます。すると、異物混入が発生する要因や原因は明確になっても、管理する方法については現在決まっている項目と決まっていない項目の二つが混在することが分かってきます。現状を把握するだけでは不十分です。分析を通じて「これだけでは不十分かもしれない」と判断したからには、対応を検討しないともったいないことになります。

従業員が一丸となるために

一度苦情が発生すると良い気持ちはしません。早く忘れたくなるのも当たり前です。しかし、忘れることよりも、忘れない努力が必要です。組織内で発生した過去の失敗事例を紹介した冊子を配るのも努力の一つとなります。異物混入事例を具体的に示し、どのように改善したかを従業員に確認してもらうのは、教育や訓練の土台になります。一般的な学習も重要ですが、過去の事例を教材にする効果は計り知れません。

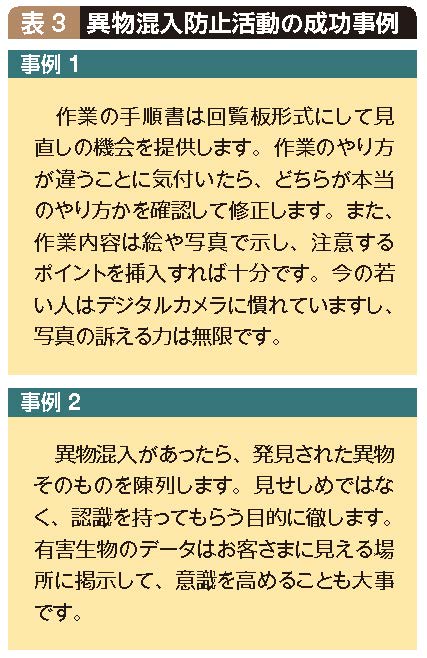

次に、標準作業手順書に求められることですが、手順を記載することは大事なのですが、「注意すべきこと」「実際にやってはいけないこと」の記載に広いスペースを確保すると効果的です。その内容は、実際に作業する人のやり方が反映されていないときれいごとの列挙になってしまいますので、実際の作業担当者の関わりが肝心です。筆者は工場監査を通じて異物混入防止活動の成功事例を数多く知りました。表3はその中の一部です。

異物混入防止に必要な視点

異物混入防止で一番重要なことは、経営側の強い意志です。言い換えれば、経営者のコミットメントが全てを左右するといえます。「苦情品を絶対社外に出さない」という強い意志を経営者が従業員に伝えることが大変重要であり、それが事業の継続性につながると考えます。

また、「これでは駄目です」「早急に改善しなさい」などのNG連発の発言を多く聞きますが、改善できたことは褒めることが大事です。認め合う精神が工場の衛生管理レベルを向上させる原動力になります。どんどん褒め合うことも忘れないでください。仕組みを作っただけでは機能しません。働く作業者の意識が今後の改善につながることになります。