世界最高峰の食品安全認証規格

FSSC22000にトライ!

~キックオフから認証審査まで~

今回は「HACCPというツールの使い方」をテーマに、具体的な取り組みのポイントを説明したいと思います。

HACCPとは何か

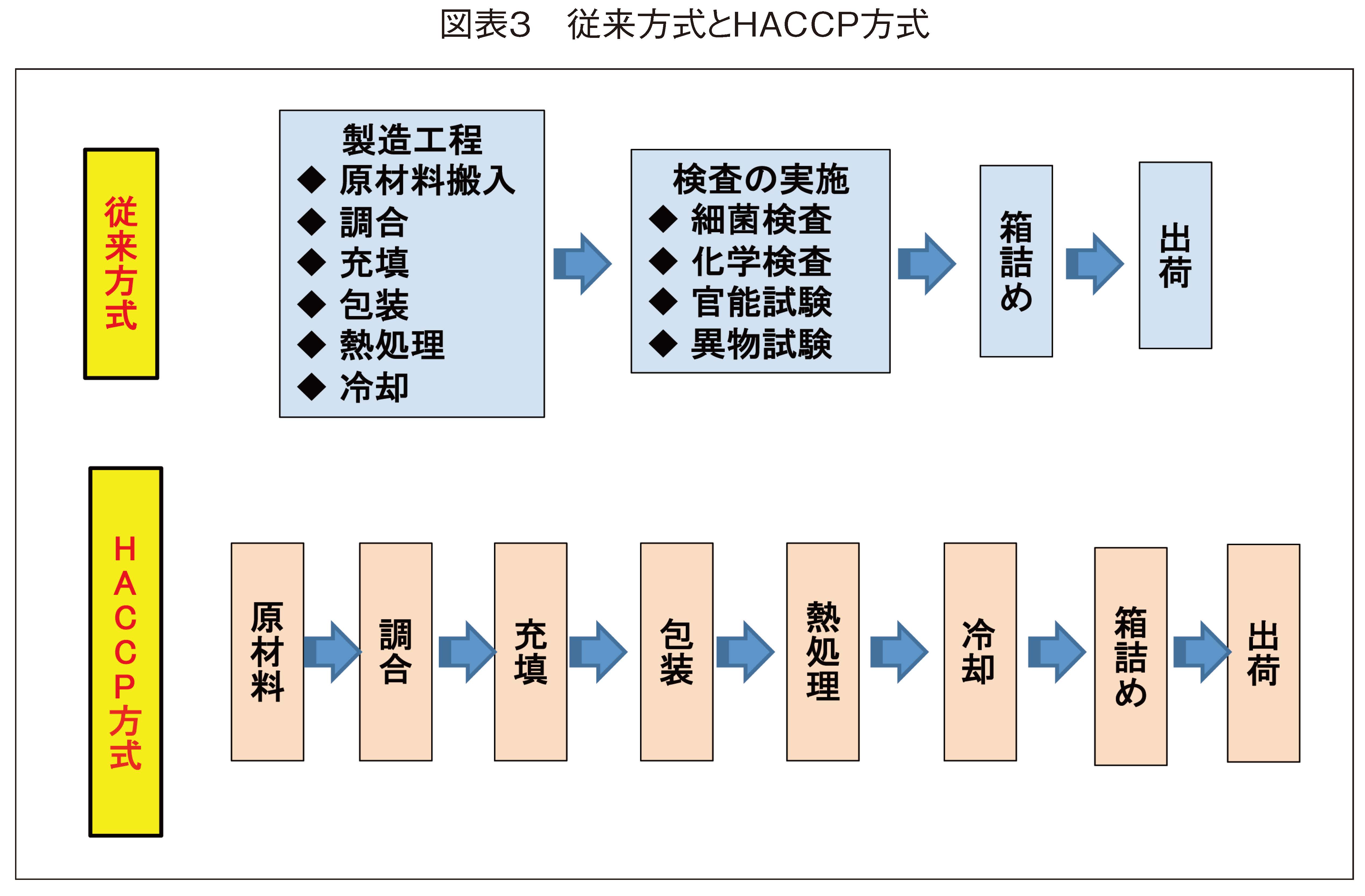

HACCPとは、1959年〜1960年代、米国のビルズベリー社が宇宙食の安全確保のために開発した仕組みです。HACCPが登場する前は、「食品はすべて検査しないと安全かどうか分からない」と考えていました。従来の方法とHACCPの方法を比較したのが図表3です。

従来の方法は、製造のすべてのプロセスを終え、最終製品の抜き取り検査を行って合否を判定し、問題なければ箱詰めして出荷するという仕組みでした。一方、HACCPの方法は、それぞれのプロセスに関所を設けて管理するというやり方です。各プロセスのパラメーター監視による管理で、特に問題が起きそうなところは集中的に管理します。

HACCPという名称は、HAとCCPという2つの言葉が合わさったものです。HAは、Hazard (ハザード)をAnalysis(分析)するということです。分析した結果、Critical( 重要または必須)なControl(管理)Points(点)がどこかを見つけて管理します。

図表4のように「安全な食品」を考える時、多くの企業は、一番下の「前提条件プログラム」、いわゆる「一般衛生管理」を運用することで食品を作っています。日本企業はこれでずっとやってきたわけですが、これだけでは品質事故を未然に防ぐという点で安心できないと考える企業が「HACCP」に取り組み始めています。では、HACCPだけで十分かというと、HACCPにはPDCAのエンジンがありません。そこで「食品安全マネジメントシステム」が必要になってくるわけです。

ハザードとは

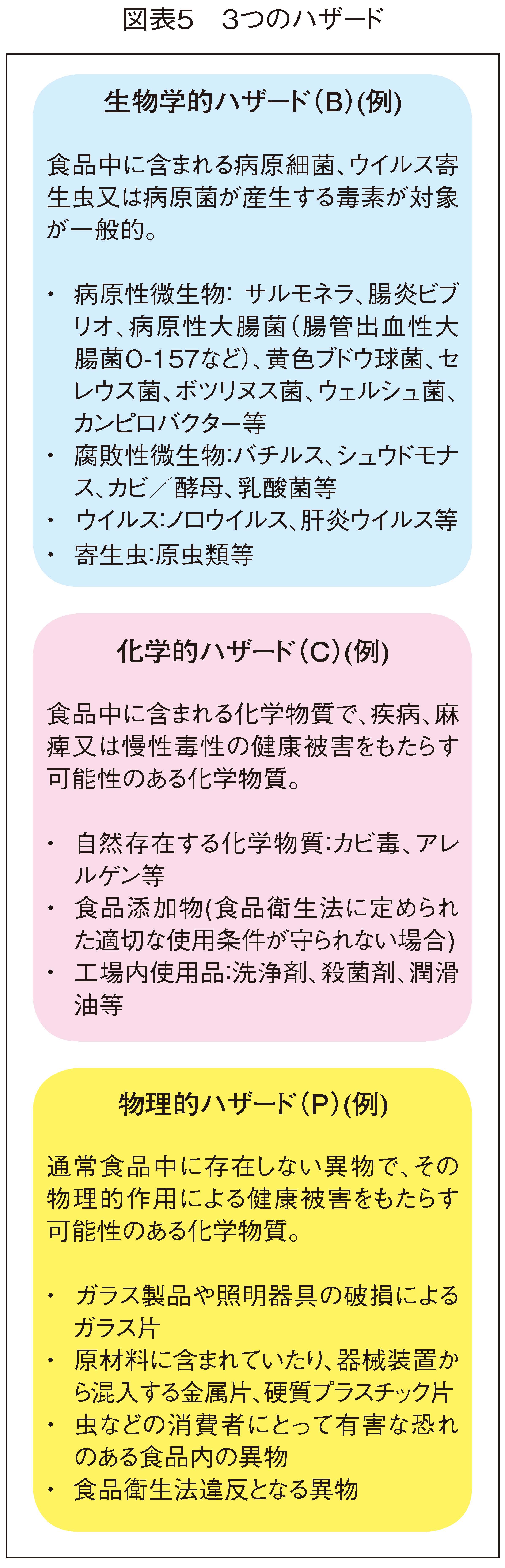

ハザードとは、健康への悪影響をもたらす可能性がある食品中の生物的、化学的、もしくは物理的物質、又は食品の状態のことです(図表5)。生物学的ハザードでは、病原細菌が典型です。化学的ハザードでは、カビ毒、アレルゲン、食品衛生法で定められている使用条件よりも食品添加物を多く入れた場合などがあります。物理的ハザードは、簡単に言えば「異物」です。本来入ってはいけないものが入っている状態です。ガラスや硬質のプラスチック、特にシャープな形状のものは口を切ったりしますので重篤です。特に、食品衛生法違反となる異物が発見されると回収しなければなりません。

HACCPの進め方

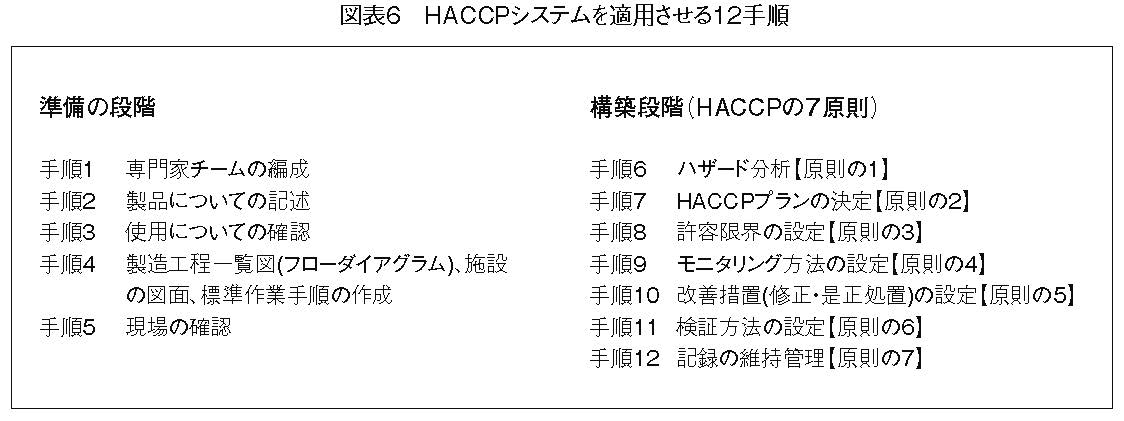

HACCPをどのように進めていくかというと、7つの原則に沿って進めればいいのですが、いきなりハザード分析ができるかというと、なかなかむずかしい。そこで、原則に入る前に5つの準備段階があります。この準備段階に7つの原則を加えて、12手順と言われています。これを順番通りにやっていくことが大事です(図表6)。

まずは準備の段階から説明します。最初に専門家チームを編成します。なぜ専門家チームを組むかというと、ハザード分析などを行っていく際には、品質、機械、製造、原材料など、当該分野に詳しい方々にメンバーになっていただいたほうが、正確かつスムーズに作業を進めることができるからです。

次に、製品についての記述を行います。どういう原料と包材を使っているのか、できあがった最終製品はどういうものなのか等を明らかにします。

続いて、使用についての確認を行います。これは用途のことです。焼いて食べるのか、煮て食べるのか、あるいは食べ物でなく原料なのか、そういったことを明らかにします。

次は非常に重要な作業です。フローダイアグラムを作成します。これは製造工程一覧図のことです。製造工程が一目瞭然で分かるものを作っておきます。また、施設の図面や標準作業手順なども作っておきます。すでにあるのなら、それを整備しておきます。

フローダイアグラムができ上がったら、それが正しいかどうか、現場で確認します。よくあるのが、フローダイアグラムは作ったけれども、そのあと現場の確認を疎かにしているケースです。ここを疎かにすると、次のハザード分析以降のステップに狂いが生じます。現場での確認を怠ってはいけません。

以上が準備の段階です。この5つの準備をした上で、いよいよ構築段階に入ります。その一番最初の手順が「ハザード分析」です。このハザード分析がHACCP構築のコアの部分です。ボリュームも大きく、やることもたくさんあります。

手順7の「HACCPプランの設定」というのは、言葉はちょっと違和感があるかもしれませんが、ハザード分析に基づいてCCPを決めることです。

手順8は「許容限界の設定」です。その値を超えるともう危害が発生するというギリギリの線を自分たちで決めることです。例えば、殺菌を65度・30分とするなら、それより殺菌の温度が下がったり、時間が短くなったりすると、大腸菌が増えてしまってダメという場合などがそうです。そういったギリギリの線、相撲で言えば土俵際のような許容限界を決めることです。ただ、そんなギリギリのところで運用している製造現場はほとんどないと思います。通常はもっと安全な領域で作業しているはずです。

手順9は「モニタリングの設定」です。重要な部分を許容限界を決めて管理しているわけですから、やはりモニタリングを怠ってはいけません。そのモニタリングのやり方を決めます。

モニタリングをしていて、決めたことから外れてしまった場合は直します。そのやり方を決めるのが、手順10の「改善措置(修正・是正処置)の設定」です。 手順11は「検証方法の設定」です。決められたことがちゃんと実施されているかどうかを振り返るわけですが、そのやり方を決めます。 最後は、手順12「記録の維持管理」です。記録をどのように維持し管理していくのかを決めます。

この順番で実施していくとHACCPはちゃんと構築できます。これがCodexが言う「7原則12手順」であり、ISO 22000:2018の8章がこれに相当します。

フローダイアグラム

今度は、HACCPに取り組む上での注意点について説明したいと思います。まずは、フローダイアグラム作成上の注意点を申し上げます。

私が食品工場の現場を見せてもらった時のことです。飲料をボトルに充填し完全に密封した後に、その製品をコンベヤーの上に載せ、流しながらシャワーをしている工程がありました。ところが、私がフローダイアグラムを見ると、そこにはシャワーをしていることが書かれていないのです。そこで担当者に聞くと、「シャワーは密封後なので、ハザードが起きるはずがありませんから、書いていません」と言われました。フローダイアグラムの作成は、ハザード分析をするための準備をしているわけですから、この場面で先にハザード分析をしてしまってはダメです。ハザード分析は次のステージでやることですから、フローダイアグラムを作る段階では事実をありのままに書くことが重要です。フローダイアグラム作成の時点で欠落があると、その後のハザード分析も欠落する恐れがあります。フローダイアグラムは、何度も現場で確認をしながら、事実をありのまま正確に書いていただくことがポイントです。

作成されたフローダイアグラムを現場で確認すると、欠落があったり順番が異なったりしている場合があります。その多くは、1つは前例のように、先にハザード分析をやって欠落させている場合、もう1つは現場で実際に確認していない場合です。たいていは、フローダイアグラムを作成するのはスタッフであり、現場にいる人が作るわけではありません。すると、現場をよく知らない人が作るので、どうしても間違いやすくなります。ですから、余計に現場で何度も確認する必要があるわけです。

フローダイアグラム作成の次の手順として「現場の確認」がありますが、これは、スタッフがフローダイアグラムを作って、現場で照合するということだけでなく、現場の人から分からないことを聞いたり、作成したフローダイアグラムを現場の人に見てもらったりすることも、含まれていると考えてください。

では、フローダイアグラムにはどういう情報を入れたらよいのでしょうか。フローダイアグラムの作成は、ハザード分析の準備のために実施するわけですから、ハザード分析に必要な情報が入っていなければなりません。ISO 22000:2018では、「8.5.15.1 フローダイアグラムの作成」(図表7)に、フローダイアグラムに含めるべき事項としてa)〜e)までを挙げています。ここで大事なのは、「アウトソースした工程と下請負作業」を含めることです。「当社の従業員は入っていないから」といって除外すると、正確なハザード分析はできません。アウトソースしたプロセスもちゃんと入れましょう。

図表7 8.5.1.5.1 フローダイアグラムの作成

フローダイアグラムは工程の図解を示す、フローダイアグラムは、食品安全ハザードの発生、増大、減少又は混入の可能性を評価する基礎として、ハザード分析を行う場合に使用しなければならない。

フローダイアグラムは、ハザード分析を実施するために必要な範囲内で、明確で、正確で、十分に詳しいものでなければならない。

フローダイアグラムには、必要に応じて、次の事項を含めなければならない:

作業における段階の順序及び相互関係:

あらゆる外部委託した工程:

原料、材料、加工助剤、包装材料、ユーティリティ及び中間性がフローに入る箇所:

再加工及び再利用が行われる箇所:

最終製品、中間製品、副産物及び副産物を搬出又は取り除く箇所。

アウトソースの例としては、食品の包装、防虫・防鼠、ユニフォームの洗濯、製品の検査などを別会社に依頼している場合があります。そういったことが、製品を作る上で影響を及ぼす可能性があるなら、フローダイアグラムに入れましょう。

また、原料/材料/中間製品が投入されたり、使われたりしたところは、フローダイアグラムで明確にしましょう。もう一度作り直す、あるいはもう一度利用するといったところがある場合は、そこもきちんとフローダイアグラムに入れましょう。

また、「8.5.1.5.3 工程及び工程の環境の記述」(図表8)では、レイアウト図、ゾーニング図などハザード分析に必要な資料の作成を求めています。「工程パラメーター」という記述がありますが、これは、何度で何分間殺菌するとか、そういう値を設定することです。工程パラメーターを入れておくと、後でハザード分析をする時に役に立ちます。

図表8 8.5.1.5.3 工程及び工程の環境の記述

食品及び非食品取扱い区域を含む構内の配置:

加工装置及び食品に接触する材料、加工助剤及び材料のフロー:

既存のPRPs、工程のパラメータ、(もしある場合は)管理手段及び/又は適用の厳しさ、若しくは食品安全に影響を与え得る手順:

管理手段の選択及び厳しさに影響を与える可能性のある外部要求事項(例えば、法令及び規制当局又は顧客から)

予測される季節的変化又はシフトパターンから生じる変動は、必要に応じて、含めなければならない。

記述は必要に応じて更新し、文書化した情報として維持しなければならない。

ハザード分析

そこで、ハザード分析の注意点は、つぎのようになります。

1.ISO22000:2018箇条8に沿ってハザード分析を実施すると、次の項目が含まれていることを認識しておく必要があります。

・ハザードの特定(ISO22000:2018の8.5.2.2)

・許容水準の決定(ISO22000:2018の8.5.2.2)

・ハザードの評価(ISO22000:2018の8.5.2.3)

・重要な食品安全ハザードの特定(ISO22000:2018の8.5.2.3)

①ハザード分析の最終目標は、最終製品を摂取したときに食品衛生上のハザードが発生する可能性のある原材料や工程を特定して、それらを管理することですから対象となる「重要な食品安全ハザードの特定」をしてから、その上でCCP(重要管理点)を決定し、適切な許容限界(CL)、モニタリング方法、改善措置(修正や是正処置)を設定するための情報を収集する目的があります。

②運用(製造)するなかで新たなハザードを見いだすことがあり、このときにも新たな分析をする必要があります。

③ハザードやそれを制御する処置や活動である管理手段を記載したリストを作成することです。管理手段とは、各ハザードに対し許容できる水準まで低減する、または除去するなどの管理方法です。

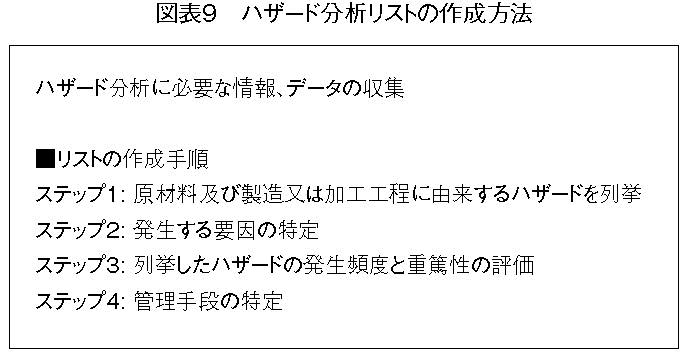

ハザード分析を行う方法について説明します(図表9)。最初に、ハザード分析に必要な情報、データを収集します。その上で、ハザード分析リストを4つのステップに従って作成します。

第一ステップでは、原材料及び製造又は加工工程に由来するハザードは何なのかを明らかにします。原材料のハザード、工程中のハザードにはどんなものがあるかを承知して使っているのかどうかを確認するわけです。例えば、原材料に異物が入っていることを承知して使っている場合があります。原材料の鶏肉に骨が入っていることを承知していて、その骨を人の手で除去してから次工程に渡すといったことはよくあります。

第二ステップでは、そのような原材料のハザードや工程のハザードは、どんな時に起きるのかを明らかにします。

第三ステップでは、その列挙したハザードの発生頻度と重篤性を評価します。

最後の第四ステップでは、そのようなハザードを防止するためには、どのような方法で管理すればいいのかを決めます。

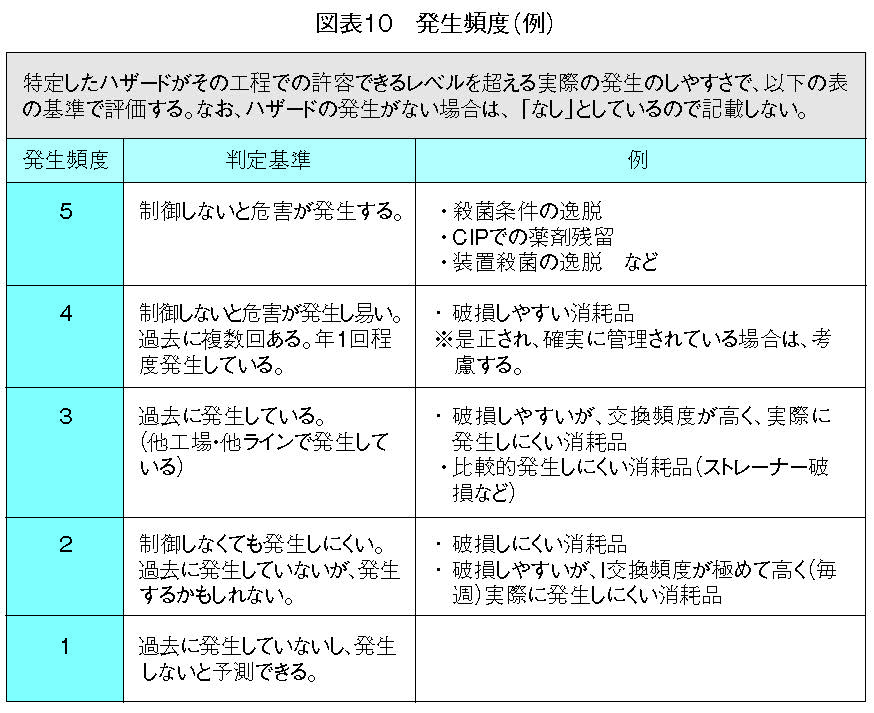

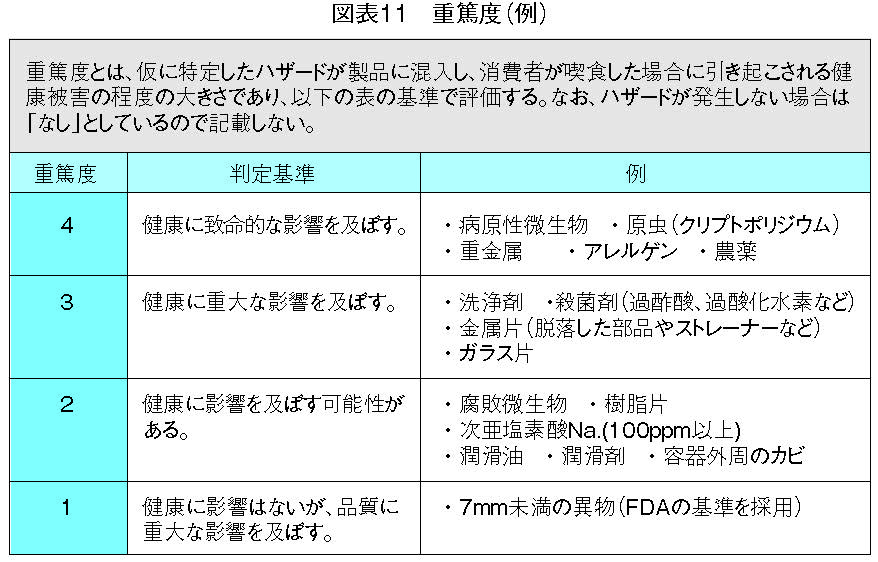

この第一ステップから第四ステップまでがハザード分析です。ここでむずかしいのは、第三ステップのハザードの評価です。発生頻度と重篤度のレベルを自社でどのように設定すればいいでしょうか。発生頻度の例(図表10)と重篤度の例(図表11)を示しておきますので、参考にしてください。

発生頻度と重篤度の掛け算を行ってハザードを評価した後は、管理手段の特定を行います。「管理手段の特定」というのは、今、実際にハザードをどのようにコントロールしているかを書きます。今、やっていないこと、例えば「やるべきこと」などを書いてはいけません。すでにQMSで管理手段を特定している企業であれば、今言ったような順番でハザード分析をやる必要はなく、「もし今、管理していることをやらなければ、どんなことが起きるのか」を考えると、今まで言ったことがさっと出てくるはずです。それを生物的、化学的、物理的に分けて当てはめていけば、それでもうハザード分析はかなり進むと思います。

原材料・包装資材について、最終製品の摂取により発生するおそれのあるすべての潜在的なハザード(生物学的、化学的、物理的)の原因物質を列挙する。

フローダイアグラム・施設の図面などから、各工程において発生するおそれのあるハザードの原因物質を明らかにし、その内容を列挙する。

作業2までの作業により特定されたハザードの原因物質について、ハザードが発生するおそれのある工程ごとに、ハザードがどのような要因により発生するかを考察し、特定する。

作業3で特定したハザードの発生要因を参考にして、ハザードの原因物質およびハザードが発生するおそれのある工程ごとに、当該ハザードの発生を管理する方法(管理手段)を特定する。

作業1および2により列挙された潜在的なハザードについて、収集された疫学情報、製造現場における作業実態調査結果などを参考に、発生頻度や発生した場合の重篤性を考慮してハザードの評価を行う。

この場合、発生頻度や発生した場合の重篤性の2つの要因から、両要因とも高いもの、いずれか一方が高く一方が低いもの、両要因とも低いものの3段階に分けて評価する方法もある。この具体的な評価方法は、ISO22000では規定していません。

作業1~5により特定された重要な食品安全ハザードに対して予防又は低減することで最終製品の許容水準にすることが可能となる管理手段あるいは管理手段の組み合わせを決めることになります。

HACCPプラン(CCP)の決定

CCPとは、特に厳重に管理する必要があり、かつ、食品安全ハザードの発生を防止するために、その発生要因をコントロールできる手順、操作、段階のことを言います。ここだけはきちんと管理しなければいけないという関所です。

CCPに必要な要件は、あらかじめ設定したモニタリング方法で連続的に、または相当の頻度で監視し、そのパラメーターが許容限界(CL) を逸脱した場合に、短時間のうちに改善・修正処置を行うことによって、食品安全ハザードのコントロールが可能であることです。

CLを逸脱したかどうかをみるためにはパラメーターがはっきりしていなければなりません。パラメーターは、必ずしも数値である必要はなく、OKか否かがはっきりと判断できるものであればいいのです。例えば、サバによるヒスタミン中毒を防ぐため、サバの鮮度管理をCCPにしているとします。何をパラメーターにしてモニタリングするかというと、サバの目の色です。いわゆる外観検査です。目の色ですから、温度や時間のように数値で示されるものではありません。このような数値でないパラメーターもISO 22000は認めています。ただし、判定に個人差があると困りますから、モニタリングする人は誰がやっても同じ判定が出るように訓練する必要があります。

CCPにならない例としては、①ハザードがあるが、この段階では、それを厳密にコントロールする必要がない工程、②モニタリングから改善措置という一連の作業を行わなくても十分ハザードを管理できる工程、③製造工程そのもののコントロールではなく、製造環境の整備、殺菌洗浄、保守管理、製造施設環境からハザードに対する汚染、混入を防止する措置といった、一般的衛生管理プログラム、等があります。

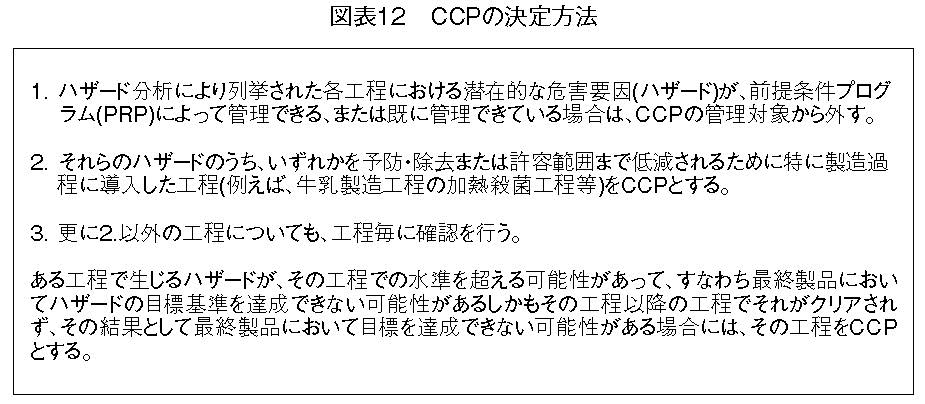

具体的なCCPの決定方法を図表12に示します。

このほか、ハザードを予防するCCPもあります。例えば、原材料中の病原菌や構成物質の残留等のハザードは、原材料収受時の管理で予防できます。あるいは、ハザードを除去するCCPもあります。例えば、金属検出器は、金属片が混入している製品を製造ラインから排除することができます。

許容限界(CL)の設定

CCPには許容限界(CL:CriticalLimit)がつきものです。これを決める時のポイントは、それが妥当なものであるかどうかです。その値を逸脱したら絶対ダメと決めている以上、何を根拠にその値を決めたのかを文書で明確にしなければなりません。ISOマネジメントシステム規格においては「妥当性の確認」と言われていることですが、個々の(または組み合せとしての)管理手段によって、意図された水準の管理(または許容水準への適合)が達成できることを文書によって証明しなければなりません。

O-PRP

CCPは一等賞の管理点です。ISO22000では、その次に大事な2等賞も作っています。それがO-PRP(OperationalPRP)です。重要度から言って、CCPとPRPの中間に位置しており、CCPほど連続的にモニタリングしなくてもいいのですが、疎かにはできません。CCPとO-PRPとはどこが違うかというと、「O-PRPには許容限界がない」という点だけです。管理していく内容はほとんど同じです。O-PRPには、許容限界がない替わりに、自分たちで決めた管理基準は明確にしておきます。ISO22000:2018の規格では、それを「処置基準」と称しています。

例えば、CCPは、その場ですぐに修正できなければなりませんから、1日に1回しか点検しないような濾過器などは、CCPの対象にはなりません。ですが、大事な管理対象なので、濾過器は、どちらかというとO-PRPの対象と言えるでしょう。

モニタリング

CCPとCLが決まると、今度はモニタリングの方法を決めます。モニタリングとは、CCPが正しくコントロールされていることを確認するために行う、記録付けを伴った観察、測定又は試験検査のことです。

ISO 22000:2018の規格では「システム、プロセス又は活動の状況を確定すること」と定義しています。

モニタリングでは、何を、どのようにして、どれくらいの頻度で、誰が行うかを決めます。どのような内容を記録に含めるかは組織が決めます。例えば、①記録様式の名称、②CL、③記録した日付、④製品を特定できる名称、記号(ロット名)、⑤実際の測定、観察、検査を行った時刻、⑥実際の測定、観察、検査等の結果、⑦測定、観察、検査者のサイン又はイニシャル、⑧記録の点検者のサイン又はイニシャル及び点検日、などが考えられます。

改善措置(修正及び是正処置)の設定

モニタリングをしていて、CCPの場合、CLから外れた時はどうするか、あるいはO-PRPの場合、管理基準から外れた時はどうするか、その改善措置(修正及び是正処置)の方法は前もって決めておき、文書化しておきましょう。CLや管理基準からの逸脱が起きてから対策を考えていたのでは時間がかかってしまうからです。

ISO 22000では、「修正」というのは、不適合を取り除くことであり、「是正」というのは、不適合になった原因を取り除くことです。両者は意味が異なります。是正処置は、原因を取り除くわけですから、原因の調査と対策を講じることをきちんと行います。そうしないと、繰り返し同じことが起こる可能性があるからです。

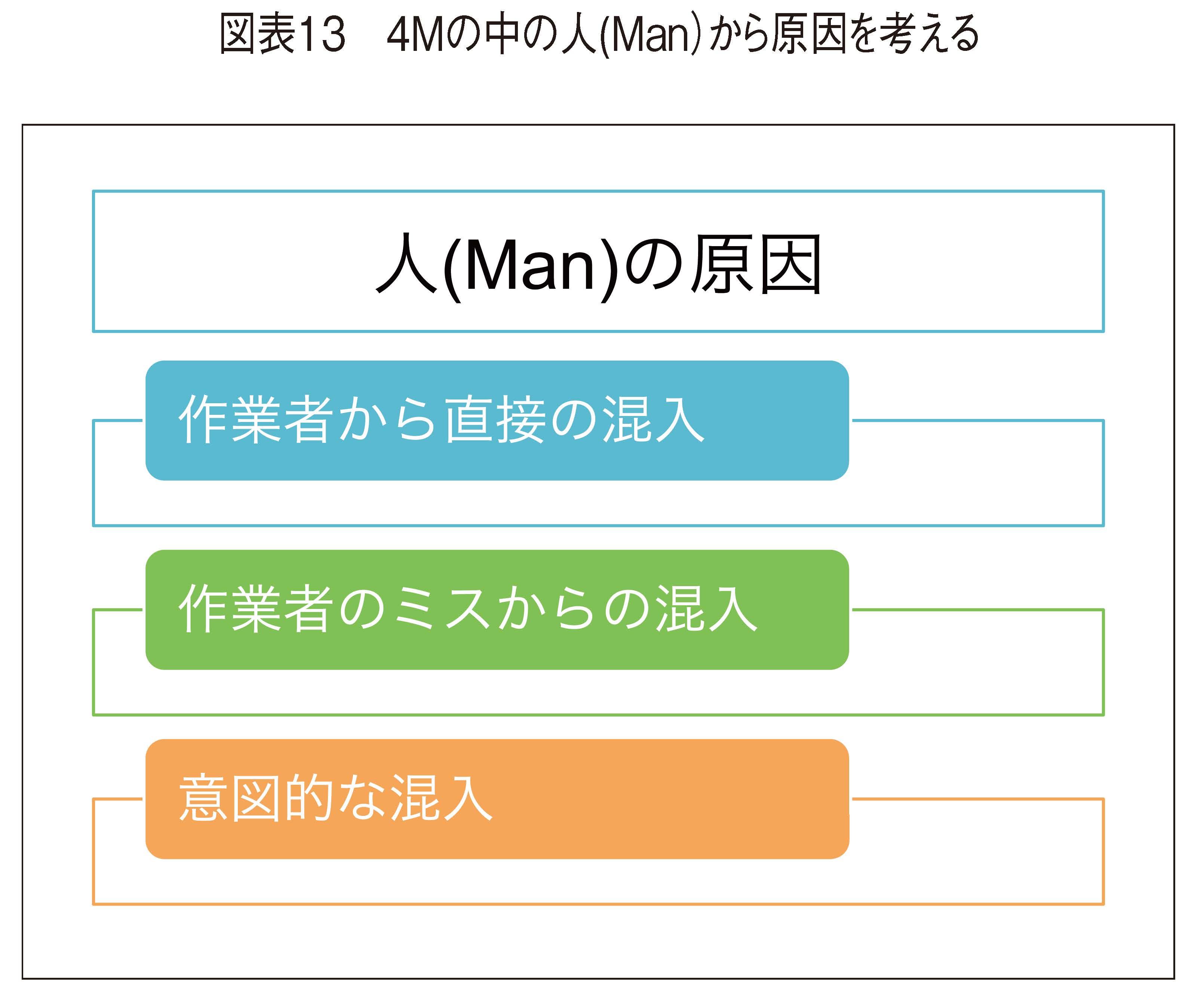

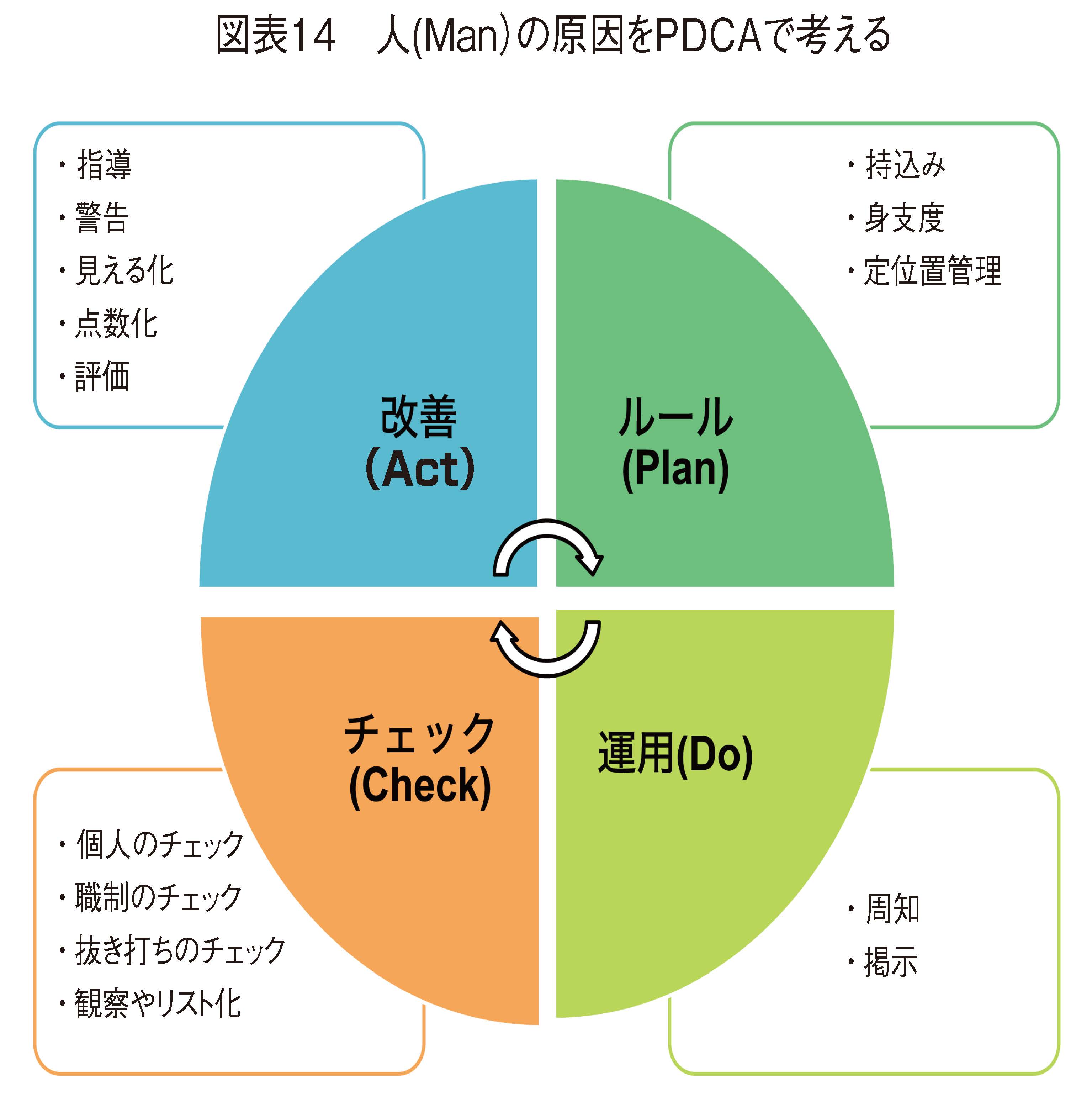

原因を捉えるやり方でお薦めなのは、4M(Man、Machine、Method、Material)です。4Mの切り口で原因を調査すると、改善の糸口を捉えやすくなります。例えば、異物混入の問題が起きているとします。これをまずMan(人)の原因から考えてみます(図表13)。原因として考えられるのは、「作業者からの直接の混入」「作業者のミスからの混入」「意図的な混入」です。次にPDCAでも、原因を考えてみます(図表14)。P(ルール)では、「持込み」「身支度」「定位置管理」は明確になっているでしょうか。D(運用)では、「周知」「掲示」が実施されているでしょうか。C(チェック)では、「個人のチェック」「職制のチェック」「抜き打ちのチェック」「観察やリスト化」を行ったでしょうか。A(改善)では、「指導」「警告」「見える化」「点数化」「評価」は適切に行われたでしょうか。同様のことを、Man(人)だけでなく、Machine(建屋、設備、装置)、Method(製造の条件)、Materia(l 原料、包材)でも確認していきます。

よくあるのが、PDCAのP(ルール)が明確になっていないことです。ルールが明確でないまま実施するので、D(運用)で問題が起きます。すると、すべて運用の問題、例えば「あの人がやっていないからだ」といったことになり、対策が「人の教育」になってしまうのです。人の教育も大事ですが、本当にそれが原因なのかを、4MとPDCAを使ってもう一度考えていただきたいものです。

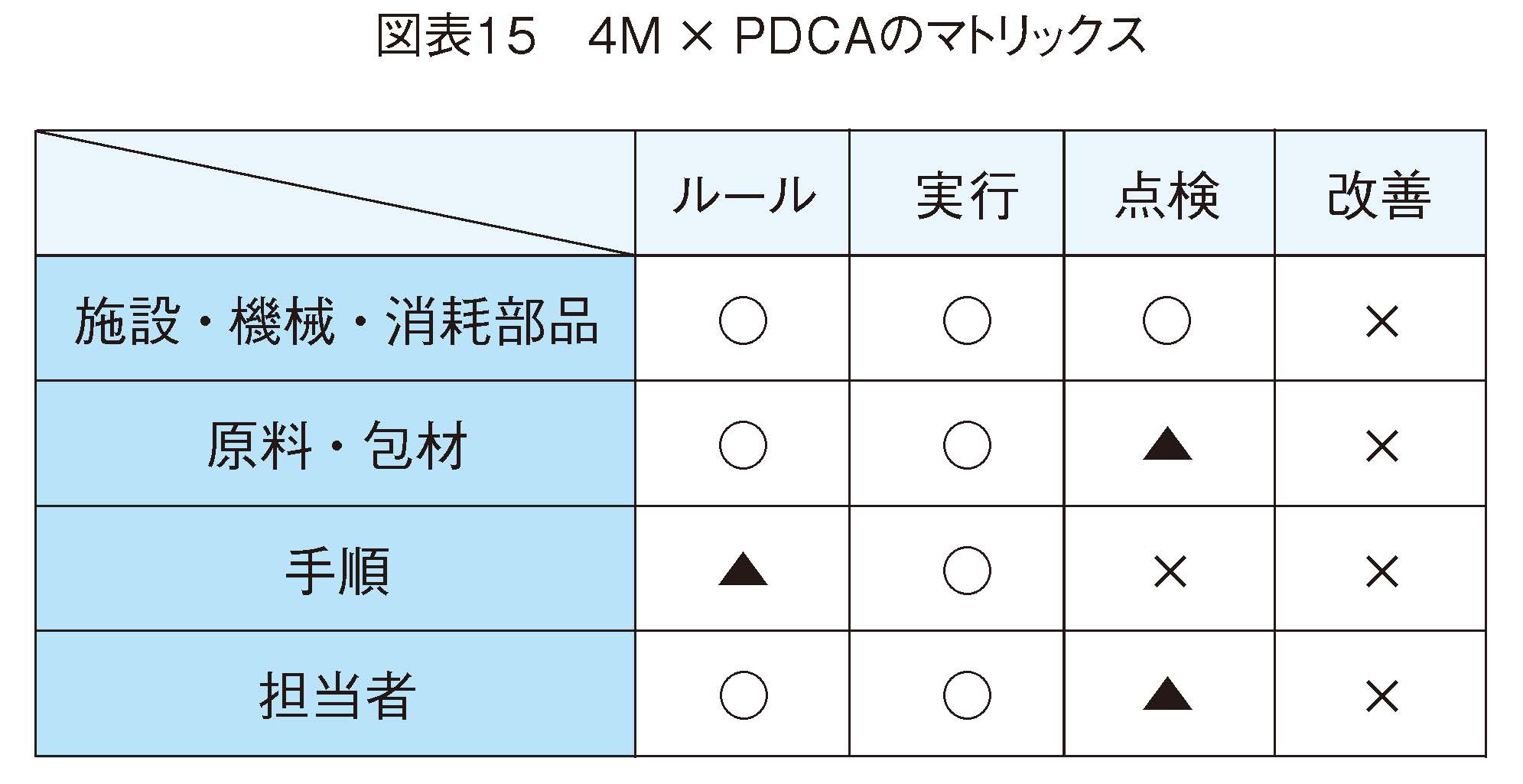

4MとPDCAによるチェックができたら、マトリックスにまとめてみます(図表15)。この図表は、縦軸が4M、横軸がPDCAです。例えば、「原料、包材」は、点検がきちんとできていませんので、当然、改善はうまくいきません。「手順」は、ルールが明確ではありませんでした。それでも、実行はできます。ですが、ルールが明確でなければ点検はできませんし、当然改善もできません。原因を探る時には、4Mの各MでPDCAのどこが機能していて、機能していないかを見つけることが大事です。

検証方法の設定

「検証」というのは振り返りのことです。自分たちがルールで決めたことがちゃんと実施されているのかどうか、自分たちが期待した通りの効果が出ているのかどうかを振り返るための方法を決めます。検証活動として決めておくことは、Planとしては、①検証内容、②検証頻度、③担当者、④検証結果の記録方法、⑤検証結果の点検者などがあります。検証記録(Do)としては、①検証活動の実施日、②検証結果及び実施者のサイン、③検証結果(記録)の点検者のサインと点検日、④検証結果に基づき措置した場合はその内容と実施者のサインなどがあります。検証プランのチェック活動(Check)としては、①O-PRPとCCPの有効性の確認、②ハザードの水準が許容レベルを超えていないかどうかの検証、③モニタリングデータの確認、④モニタリング機器の校正データの確認、⑤ハザードレベルが許容水準であるかの確認(微生物検査、外観検査等)などがあります。Actとしては、検証の結果、許容水準を満たさない不適合が見られた場合、安全でない可能性があるものとして、取り扱わなければなりません。

記録の維持管理

HACCPシステムの最後の手順である「記録の維持管理」は、それほどむずかしいことではありません。正確な記録をつけて保存することはHACCPシステムの本質行動であり、工程管理がHACCPの原則に基づきプランに規定した通りに実施されたという証拠にもなります。

記録する事項は、①PRP、O-PRP、CCPのモニタリング結果、②不適合の発生と是正処置結果、③HACCPプログラムの見直し、④検証結果(校正記録、チャート紙の確認等)で、その他の記録が必要なものを含め、詳細は特定しておきます。